(Phased-Array Ultrasonic Testing (PAUT

روش PA از نظر عملکرد مشابه روش UT میباشد و لذا اصول این روش براساس مشخصههای حرکت، انعکاس، بازتاب، تغییر حالت و پراش امواج میباشد. ولیکن وجود برخی اختلافات مابین این دو روش منجر به استفاده گسترده از PA به عنوان یکی از روشهای NDT در صنعت شده است. قابلیتهای این روش روز به روز در حال بهبود بوده و از اینرو شرکتهای بیشتری به دنبال استفاده از آن میباشند.

اختلاف بین روش PA و UT در پروبها و نحوه تولید التراسونیک (یا همان موج) میباشد. در حالیکه در روش UT از پروب تک کریستاله استفاده میشود، پروب PA چند کریستاله (حاوی ۳۲-۱۲۸ عنصر) میباشد. پروب تک کریستاله تنها قادر به تولید یک موج التراسونیک و در یک زاویه بوده در صورتیکه پروب PA چندین موج استوانهای کوچک را بصورت همزمان و ترکیب شده ایجاد میکند. عناصر موجود در این پروب میتوانند در الگوهای مختلفی قرار بگیرند، اما معمولاً از یک نوع چیدمان خطی استفاده میشود. هر یک از موجهای ایجاد شده توسط هر عنصر میتواند در زمان مشخص و یا بصورت همزمان برای شدت بخشیدن به دامنه و فاز موجود بکار آیند.

اختلاف عمده دو روش استفاده از “کنترل کامپیوتری امواج” در PA میباشد. از اینرو امکان ایجاد شدت دامنه وفاصله زمانی مختلف امواج فراهم میشود. تمامی این پارامترها برای PA امکان ایجاد تمرکز موج التراسونیک با مشخصههای دلخواه را فراهم میکند. این مشخصها عبارتند از زاویه موج، فاصله کانونی و اندازه نقطه کانونی.

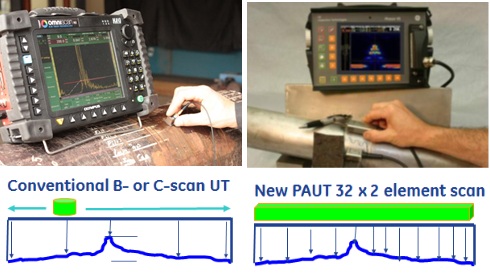

نحوه بازرسی توسط روش UT و نحوه بازرسی در چندین جهت توسط تجهیزات PAUT

همانطور که در تصویر بالا نشان داده شده است، پروب تک کریستاله UT تنها در یک جهت موج تولید میکند، در حالیکه پروب چند کریستاله PA قابلیت بارزسی از ناحیه بزرگتر را فراهم میکند. از اینرو اغلب ترکها با جهتگیریهای متفاوت توسط PA قابل شناسایی میباشند. عناصر پروب، امواج التراسونیک را با کمی اختلاف زمانی تولید میکنند. بازتاب امواج این عناصر در نقاط کانونی مختلفی صورت گرفته اما از نظر زمانی قابل ارزیابی هستند. زمانی که تمامی این امواج مطابق با کانون قانونی دریافت شدند، با یکدیگر جمع میشوند و لذا کلی اطلاعات حاصل از نقطه مورد نظر بدست میآید.

مزیت اصلی روش PA امکان تولید و نگهداری نتایج بصورت تصویر میباشد در حالیکه نتایج حاصل از روش متداول UT کاملاً وابسته به تفسیر و مهارت بازرس دارد. تصویر کردن نتایج روی نقشه دو بعدی، “S-Scans” نامیده شده و امکان بررسی آن توسط اپراتورهای مختلف برای تفسیر دقیق نتایج را فراهم میکند. با حرکت پروب در زوایای مختلف، تصویرهای مشابه دیگری نیز ثبت میشوند و اطلاعات آنها به تشخیص اندازه، محل و شکل عیب کمک میکند. استفاده ترکیبی از امواج برشی و طولی با کمی حرکت پروب نیز در تعیین اندازه و محل عیب کمک زیادی میکند.

پارامترهایی که زمان انجام روش را محاسبه میکنند عبارتند از اندازه پروب، نوع موج، زاویه انعکاس و عمق کانونی. امکان اصلاح پارامترهای تولید موج در روش PA منجر به تولید تصویر نتایج با سه نوع اسکن کردن متفاوت میشود در حالیکه این امر با UT انجام پذیر نیست. این سه نوع روش اسکن کردن در ادامه آورده شده است:

اسکن کردن خطی: با استفاده از تمامی عناصر، شکل دلخواهی موج و لذا نقطه کانونی دلخواه بدست میآید. در صورت استفاده از پروبهای بزرگتر حاوی ۱۲۸ عنصر، فاصلهای که موج PA در یک مرحله بازرسی طی میکند، برابر است با میزان حرکت پروب UT.

Dynamic depth focusing: با توجه به پارامترهای مختلف و قانون کانونی، امکان تغییر محور و حرکت موج میباشد.

Swept anguar scanning: براساس قانون کانونی، روشی برای ارزیابی یک مقطع و زاویه مشخص میباشد.

قابلیتها:

- افزایش حساسیت روش: با توجه به امکان محاسبه جهت و شکل موج، حساسیت این روش برای تشخیص عیوب بیشتر از UT متدوال میباشد.

- افزایش محدوده تحت بازرسی: با توجه به امکان ارسال امواج در زوایای دلخواه با افزایش تعداد عناصر (تا ۱۲۸ عنصر) و توانایی چیدمان این عناصر در الگوهای دلخواه، پوشش کلی ناحیه تحت بازرسی PA بیشتر از UT است.

- زمان بازرسی کمتر: نرخ اسکن کردن الکترونیکی در مجموع نسبت به روش دستی UT سریعتر میباشد. پروب PA (حاوی ۱۲۸ عنصر) معادل با چندین مرحله بازرسی UT میباشد. علاوه بر این، نیازی به تغییر پارامترها بخاطر کاهش تعداد دفعات بازرسی نمیباشد.

- انعطافپذیری: برای هر گونه چیدمان از عناصر، میتوان الگوهای بازرسی توسط فایل الکترونیکی حاضر کرد.

- بازرسی تجهیزات پیچیده: با توجه به مشخصههای PA با کمک الگوهای مختلف امواج امکان بازرسی از تجهیزات با شکل پیچیده وجود دارد.

- اطمینان از نتایج: با حرکت کمتر از پروب، نتایج با صحت بالایی بدست میآید.

- قابلیت مستندسازی نتایج: یکی از مزایای این روش امکان تصویرسازی نتایج بازرسی برای مفسران و بازرسان مختلف وجود دارد.

یکی از بزرگترین موانع بازرسی، امکان دسترسی به یک نقطه مشخص میباشد. این امر در بازرسی جوش متداول میباشد. از آنجا که امکان تهیه چیدمانهای مورد نظر عناصر برای بازرسی مقاطع مختلف وجود دارد، میتوان عیوب را از جهات مختلف تحت ارزیابی قرار داد.

محدودیتها:

- پیچیدگی: تجیزهات و فرایندهای بکار رفته در این روش نسبت به UT پیچیدهتر و کار با آنها مشکل میباشد. اطلاعات و شرایط مختلفی که توسط ابزار این روش بدست میآید اپراتور بی تجربه را دچار سردرگمی میکند. امکان دارد، اپراتور غیر ماهر با استفاده اشتباه از چیدمان عناصر، نتایج اشتباهی دریافت کند. این محدودیتها با گذراندن دوره آموزشی قابل رفع میباشد.

- زمان کلی: آماده سازی تجهیزات و بهره برداری از PA نسبت به UT زمان بیشتری نیاز دارد. تنظیم پارامترهایی همچون چیدمان عناصر، زاویه بازرسی، الگوی اسکن کردن و غیره زمان زیادی نیاز دارد. البته باید یادآوری کرد که با تنظیم یکبار این پارامترها، امکان استفاده از آنها در بازرسیهای بعدی نیز فراهم میشود.

- هزینه: تجهیزات PA دو برابر قیمت تجهیزات UT را دارد. در برخی موارد پروبهای PA پنج برابر قیمت پروب تک کریستاله UT را دارند. با وجود اینکه پروبهای PA چند کاره هستند، هر یک از آنها توانایی هر گونه بازرسی را دارند. برخی نواحی و مقاطع نیاز به پروبهای خاص خود دارند و لذا اپراتور باید متناسب با شرایط کاری تجهیزات لازم را همراه داشته باشند.

- عدم وجود استاندارد: اگرچه برخی استانداردهای خاص برای این روش تدوین شدهاند، ولی همچنان نیاز به استانداردهای کاملتر مورد نیاز است. برای مثال در سال ۲۰۰۸ ASTM برای مشخصههای عملکردی PA استاندارد ارائه کرده است، اما این امر کافی نبوده و نیاز به استانداردهای بیشتری میباشد.