Lixi Technique

در این روش با کمک تجهیزات رادیوگرافی، خوردگی لولهها در زمان کمی بازرسی میشوند. کاربردهای اصلی آن بررسی خوردگی زیر پوشش CUI(Corrosion Under Insulation) بوده که مانع انجام فرایند پایپینگ میگردد.

نحوه عملکرد این روش بوسیله قرار دادن ایزوتوپ گادولنیم-۱۵۳ در یک سمت اسکنر C-arm و آشکارساز در طرف دیگر میباشد. برای کاربرد مذکور سه روش ارائه داده است: the Profiler, the Gadscope & the Penetrator.

- Lixi Profiler

پرتو تابشی مستقیماً به مرکز لوله هدایت شده تا هر دو ضخامت لوله را اندازهگیری کند. اطلاعات این روش بصورت گراف ارائه میشود. گراف خیلی سریع (در مدت زمان کم) و بصورت الکترونیکی توسط کامپیوتر حاضر میگردد (نسبت به ارائه فیلم). اسکنر در طول لوله حرکت کرده و در هر قسمت ضخامت دیواره را با دقت اندازهگیری میکند. در لولههای افقی این فرایند در سه مقطع انجام میگیرد: ۱۲ o’clock (0º)/۶o’clock (180º), ۴۵º /۲۲۵º, ۱۳۵º /۳۱۵º (اگرچه این مقاطع وابسته به نقاطی هستند که انتظار میرود خورده شده باشند).

تجهیزات روش Lixi Profiler

در روش Gadscope از رادیوایزوتوپ Gd-153 بعنوان منبع تابش استفاده میشود. در حالت Penetrator از تیوب X-ray استفاده میشود. در این دو روش، پرتو تابشی بصورت مماسی رفتار کرده و در زمان کمی سطح خارجی مقطع مورد نظر از لوله را (معمولاً در ساعت ۶ از طول لوله) حتی در حضور عایق، بازرسی میشود. روش Gadscope نسبت به Penetrator برای بازرسی لولههای با قطر و دانسیته بالاتر بهتر عمل میکند. این دو روش خروجی کیفی داشته اما میتوانند بصورت مکمل در کنار روش کمی Profiler و پس مشخص شدن محل خوردگی، بکار گرفته شوند.

قابلیتها

روش Profiler قابلیت بازرسی متریالهای فولادی تا ضخامت ۵۰mm (25mm برای هر ضخامت) دارد.

این روشها از منابع تولید تابش دارای انرژی پایین میباشند و لذا میتوان بدون ایجاد شرایط حفاظتی و با دسترسی مستقیم به تجهیزات، بازرسی انجام گیرد. در روش Profiler، ماکزیمم ضخامتی که اشعه قابلیت عبور از فولاد را دارد ۵۰mm است اما پس از عبور ۳۳mm، نتایج حاصل قابل اعتمادی نسبت به عیب نمیدهد. با توجه به این موارد میتوان تا ضخامت ۱۹mm از لوله را بازرسی کرد.

در روش Profiler میزان کاهش ضخامت اندازهگیری شده و امکان بررسی تغییرات ابعادی متریال بین ۱-۳mm وجود دارد. این روش محل جوشها و انسداد لولهها را نیز مشخص میکند.

زمان بازرسی کوتاه بوده و در ورژنهای جدید Profiler امکان حک کردن محل عیوب لوله توسط کامپیوتر فراهم شده است تا بتوان محل دقیق آنها را ثبت کرد. در یک مرحله بازرسی، اطلاعات روی جدول و صفحه بصورت همزمان تدوین میشوند. در نرم افزارهای جدید Profiler توانایی اپراتور برای بازرسی ناحیه بزرگتری فراهم شده است تا آنالیز نتایج راحتر و در زمان کمتری انجام گیرد.

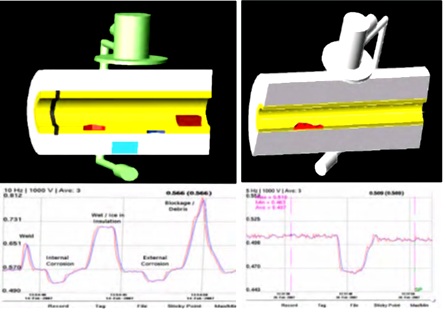

نمونهای از خروجی اطلاعات بازرسی در این روش

محدودیتها

- Profiler دارای اسکنرهای نوع C در ابعاد مشخص ۶”, ۱۳” & 18” میباشند.

- Gadscope دارای ابعاد ۲۴” میباشد.

- میزان تابش قابل جذب در هر قطعه وابسته به ضخامت، دانسیته (تخلخل) و عدد اتمی عناصر موجود در متریال دارد.

- کد گذاری جهت تعیین محل عیب انجام نمیگیرد. یعنی سیستم محلهای عیب را ثبت نمیکند و تنها اپراتور حین بازرسی قادر به انجام این کار میباشد.

- در مقایسه با روش متداول رادیوگرافی توانایی کمی در تشخیص ترکهای باریک و عیوب منفرد کوچک دارد.

- محدودیتهای دسترسی و شکل تجهیزات، امکان استفاده از آن را محدود میکند.

- شرایط تابش بوسیله عملیات یونیزاسیون در ایزوتوپها برقرار است.

- دسترسی به هر دو جهت تجهیز اساس انجام بازرسی بوده زیرا نتایج حاصل بوسیله عبور اشعه از تجهیزات انجام میگیرد.

- قابلیت تعیین محل خوردگی در داخل و یا خارج سطح وجود ندارد. امکان تشخیص کاهش ضخامت تنها از طریق اسکن “Slice” و بصورت عمود بر محل عیب امکان پذیر است.

- در صورت وجود محصولات خوردگی نتایج بازرسی تحت تاثیر قرار میگیرد. دانسیته پایین تیکههای خورده شده بصورت کاهش ضخامت در ثبت نتایج اثر گذاشته اگرچه با اندازهگیریهای بشتر امکان رفع این مشکل وجود دارد. تیکههای خوردگی که به قطعه چسبیده باشند، قابل تشخیص نمیباشند.

الزامات این روش و پارامترهای تاثیرگذار

- تجهیزات باید در نزدیکی محل بازرسی باشند. بخاطر اینکه Profiler دارای منبع با تابش محدود میباشد نیاز به دسترسشی مستقیم برای بازرسی دارد. دسترسی به تجهیزات برای اسکن نوع C سختتر میباشد زیرا باید دسترسی به هر دو طرف تجهیز فراهم شود.

- در هنگام استفاده از Profiler باید مراقب بود تا زاویه ۹۰ درجه ای روی قطعه برای بازرسی رعایت شود زیرا امکان ارائه نتایج در اندازه گیری ضخامت بالاتر از مقدار واقعی وجود دارد. امکان بروز این مشکل در اثر عایق کاری ضعیف روی لوله نیز بوجود میآید و لذا باید جهت بازرسی این موارد را در نظر گرفت.