Laser Shearography

یک روش نوری برای ارزیابی تغییرات کرنش سطحی ناشی از عیوب زیر سطحی میباشد.

قابلیتها

این روش غیر تماسی بوده تا بتواند آنالیز ساختاری در محدوده بزرگی را سریع انجام دهد.

- با استفاده از روش بازرسی بصورت تصویر لیزری و نقطهای، امکان تشخیص تغییر شکل روی سطح امکان پذیر است.

- با استفاده از روش بازرسی نقطهای میتوان تغییرات کرنش ناشی از وجود عیوب زیر سطحی را تشخیص داد.

ابزار این روش میتوانند عیوب ساختارهای کامپوزیتی همچون لایه لایه شدگی، desbond، خسارت ناشی از تنش ضربه، حفرات، ناخالصیها، ترکها تشخیص دهند. با توجه به نوع پیوستگی ساختار و مکانیزم بار اعمالی میتوان تا عمق ۱۰۰mm متریال را ارزیابی کرد. با توجه به نتایج حاصل از بازرسی تجهیزات، مهندسین و طراحان متوجه میشوند که متریال تحت بار چگونه رفتار میکنند. این اطلاعات به طراح تجهیزات کمک میکند تا تغییرات لازم را در نظر گرفته و یا از بوجود آمدن مشکلات احتمالی جلوگیری کند.

اصول روش sheorography

امواج لیزری بصورت تکفام (موج واحد) کاملاً مستقیم و از نظر فضایی و زمانی منسجم میباشد. با این خواص، پس از حذف تمامی امواج انحرافی، میتوان میزان کرنش را محاسبه کرد. این عمل با بازتاب امواج لیزر از سطوح بوقوع میپیوندد. اغلب سطوح برای این شرایط از صافی مناسبی برخوردار نیست. عدم صافی سطح منجر به تداخل امواج با یکدیگر و در نتیجه ایجاد اثر speckle میگردد.

این سیستم بازرسی شامل یک برش دهنده تصویر، تفکیک کننده فازی، لنزهای تصویرساز و دوربین میباشد. ناحیه کرنش یافته توسط عکس برداری از نقاط بدون تنش به عنوان تصویر مرجع و تصویرهای بعدی بدست میآید. همزمان با اعمال تنش حرارتی و مکانیکی روی سطح، تغییرات فازی speckle متناسب با تنش بوجود میآید. این مشخصهها در فیلم بازرسی مشخص میشود.

قابلیت تشخیص محل و ظاهر عیوب با مطالعه نتایج را دارا میباشد لذا برخی جابجاییها منجر به تغییر شکلهای ضعیفی شده که کرنش محسوب نمیشوند، یعنی این روش به برخی اختلالات محیطی که در صنعت متداول هستند، حساس نمیباشد.

امکان بازرسی عیوب در متریالهایی همچون کامپوزیتها، Honeycomb و پلیتهای نازک با این روش امکان پذیر است.

کاربرد گسترده در صنعت خودروسازی/ هوا فضا داشته و از طرفی دارای کاربردهای زیر نیز میباشد:

- معدن- جهت بررسی شرایط ساخت و ساز، بصورت تصادفی و هر دو سال یکبار

بازرسیهای RNLI

- ساختمان – اطمینان از پارامترهای طراحی و تقویت کننده ها

اطمینان از اتصالات

- حمل و نقل – بازرسی از خطوط ریلی

اثرات محیطی

- هوا فضا – بررسی استحکام اتصالات برای سازههای کامپوزیتی

- داروسازی – ارزیابی و بررسی طراحی ایمپلنتهای دندان

تحقیق و توسعه

- تولید برق – بازرسی پرههای توربین گاز و باد

دیگر سیستمها

- کارخانجات تولیدی – بررسی عیوب

- تعمیرات – تائید کردن

- ایجاد خسارت در سیستم حمل و مونتاژ

- ارزیابی سالیانه – نحوه رشد عیوب/ RLP

بازرسی حین کار

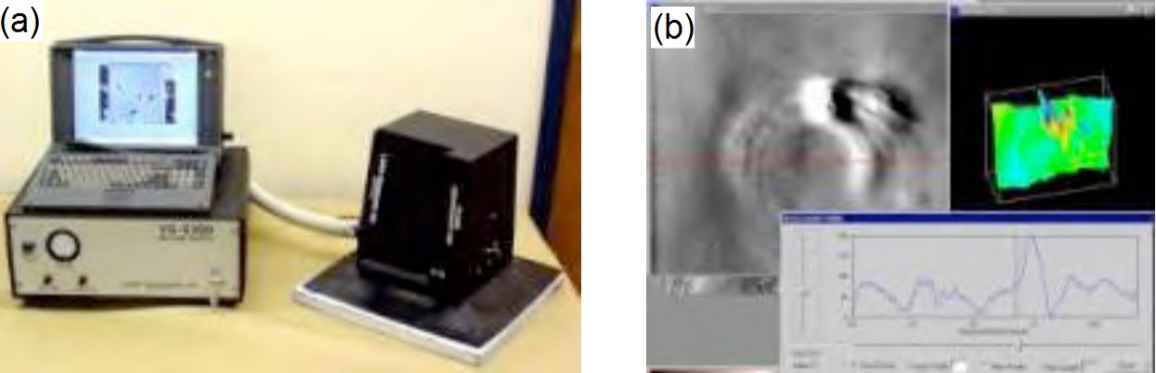

(a) تجهیزات قابل حمل سیستم Shearography و (b) سیستم دیجیتالی Shearography

نقشه کرنش لیزری توسط مهندسی نوری لیزری

محدودیتها

- حساس به ارتعاش اطراف سازه

- عیوب تا عمق ۵۰mm قابل تشخیص هستند. برخی از عیوب بزرگتر ممکن است در عمقی بیشتر تشخیص داده شوند.

الزامات این روش و پارامترهای تاثیرگذار

- دسترسی به مکانهای محدود بوسیله آیینه امکان پذیر میشود.

استفاده بهینه از این روش وابسته به نوع عیب، متریال، مقدار و جهت برش، مسیر اعمال نیرو و شدت لیزر میباشد.