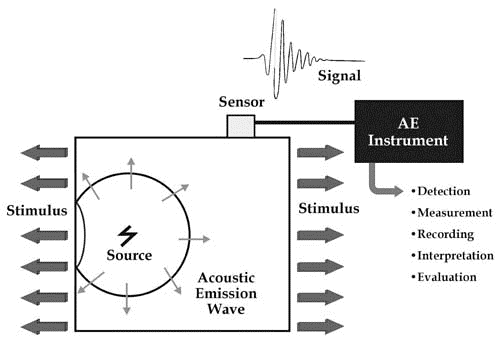

در روش انعکاس صوتی (AE) از ایجاد امواج الاستیک عبوری با فرکانس بالا برای بازرسی استفاده میشود که برای آنالیز کردن اطلاعات حاصل از آن، این سیگنال را بوسیله مبدل تبدیل به الکتریسیته میکند. منبع این سیگنال خود متریال بوده و یا ممکن است ناشی از عیوب، ترک و خوردگی بوجود آمده در متریال باشد. سنسورهای AE برای آزمون نشتیابی سیستمهای تحت فشار نیز استفاده میشود، سیگنالهای حاصل از این روش بصورت طبیعی پیوسته بوده و کار با آن را آسان میکند.

اصول کلی عملکرد روش آزمون انعکاس صدا

سنسور پیزوالکتریک مستقیماً به سطح قطعه وصل شده و یا در حالتی که دما بالا باشد، “هدایت کننده امواج” را با جوشکاری به انتهای قطعه متصل میکنند.

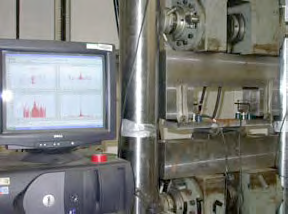

برای تشخیص محل عیب و یا منبع، در حین مانیتور کردن دادهها، تجهیز باید تحت بار و یا شرایط عملکردی باشد. برای انجام آزمون در بازه زمانی کمتر، میزان تنش بالاتری نسبت به حالت معمول برای ایجاد شبیهسازی شرایط کاری اعمال میگردد. برای مخازن تحت فشار به نوعی شرایط تست هیدروستاتیک و یا پنوماتیک اعمال میگردد. در صورتیکه در اثر اعمال تنش بالاتر خسارتی ایجاد نگردد میتوان مدت زمان آزمون را بیشتر کرد. انجام مانیتورینگ بازرسی حین شروع به کار و یا خاموش کردن سیستم کارخانه، شرایط مناسبی برای بررسی تجهیزات با ضخامت بالاتر و یا تحت دمای کاری بالاتر فراهم میکند.

سیگنالهای دریافتی از سنیورها بوسیله یک آمپلی فایر اولیه در ابتدا تقویت میشوند و لذا برخی از سیگنالهای اضافی نیز توسط خود سنسور حذف میگردند. سیگنال مذکور به کمک AE دیجیتالی شده و “مشخصههای” مورد نیاز آن استخراج میگردد و پس از ارسال به نرم افزار نویزهای اضافی آن حذف و برای ارائه نتایج بصورت گراف آماد میشود.

پارامترهای متناسب با هم همچون فشار و کرنش اندازهگیری شده و برای برقراری ارتباط بین آنها توسط سیستم AE ثبت میشوند. تجزیه و تحلیل اطلاعات سیستمهای AE معمولاً بر روی بوردهای خاصPLC، کامپیوترهای صنعتی و یا برخی نرم افزارهای خاص نصب میشوند. روش AE براساس ثبت لرزها در مقیاس کوچک عمل میکند و لذا کوچکترین امواج ارسالی از هر گونه منبعی به سنسور، بر اساس مدت زمان رسیدن آن تحت بررسی قرار میگیرد. محل ارسال سیگنال ممکن است بصورت یک، دو و یا سه بعدی بوده که وابسته به سنسور میباشد. روشهای آنالیز پیشرفته براساس نوع موج بکار برده میشوند و لذا اطلاعات بیشتری درباره منبع و شکل آن بدست میدهد لذا فاصله منبع تا محل دریافت سیگنال با آنالیز کردن حالتهای موج بدست میآید، برای مثال این روش برای پلیتها قابل کاربرد است.

شرایط عملکرد تجهیزان روش AE

قابلیتها

- با این روش میتوان عیوب فعال تحت شرایط آزمون را بررسی کرد.

- بازرسی در چندین نقطه هم زمان میتواند انجام گیرد لذا کارخانه در حالت عملکرد قابل بازرسی است.

- امکان بازرسی برای نشت یابی در مخازن تحت فشار، تانکها و سیستم پایپینگ وجود دارد.

- این روش ” non-invasive” میباشد.

- مشکلی در برابر وجود عایق لولهها و مخازن برای بازرسی ندارد.

- ارزیابی سریعی از رفتار متریال تحت شرایط اعمال تنش همچون استحکام، میزان خسارت و شکست را میدهد.

- قابلیت ارائه نتایج شرایط جوش، خوردگی و عملکرد کارخانه در حالت عادی را دارد.

- مطالعات نشان دادهاند که این روش قابلیت بازرسی مرحله به مرحله خوردگی کف مخازن اتمسفریک را دارد.

- روشی با حساسیت بالا میباشد.

- در مقایسه با دیگر روشهای غیرمخرب، در این روش عیوب داخل قطعه همچون منبعی برای تولید سیگنال عمل میکنند.

- قابلیت بازرسی عیوب داخلی و خارجی

- به جهتگیری عیوب وابست نبوده ولی باید عیوب تحت شرایط آزرآآتااتتنسیبنتیبنتاخحتبرستآزمون فعال باشند.

محدودیتها

- وابسته به فعال بودن عیوب حین بازرسی دارد.

- این روش تنها خروجی کیفی داشته در صورتیکه دیگر روشهای غیرمخرب دارای نتیجه کمی میباشد، به این معنی که روش AE نشاندهنده فعال بودن عیب است در حالیکه هدف از آزمون های غیر مخرب، تعیین ابعاد آن میباشد. لذا این روش را باید برای آشکار کردن وجود عیب بکار برد.

- حساسیت سیگنال به نویز بیانگر تاثیرگذاری محیط بر نتایج میباشد. از آنجا که سیگنالهای AE خیلی ضعیف هستند نیاز به تجزیه و تحلیل فراوانی دارند. نویز زمینه نیز بر روی سیگنال خروجی اثر گذاشته و امکان تجزیه و تحلیل آن را با مشکل همراه میکند.

- سنسورها در مکانهای با نویز بالا تنها یکبار قابلیت ارائه مانیتورینگ همزمان داده ها را دارند.

- محدوده تحت بازرسی فرستنده ۵-۱۰m میباشد که وابسته به نویز محیط و یا فرکانس کاری سنسور دارد.

الزامات این روش و پارامترهای تاثیرگذار

- فاصله بین نقاط اندازهگیری وابسته به کاربرد آن دارد:

حدود ۵m برای مناطق تحت تنش بالا، ۳m برای خطوط اصلی انتقال بخار و ۲٫۵m برای خطوط سرد.

- اثرگذاری نویزهای موجود در کارخانه (معمولاً نویزهای با قابلیت عبور از متریال)

- میزان کاهش امواج عبوری از متریال که قبل از مانیتورینگ منجر به حذف بخش و یا تمامی آن میگردد

- استانداردهای مرتبط با این روش بازرسی به شرح زیر است:

ASME: V article 12 (AE on metallic vessels), V article 11 (AE on fibre reinforced vessels),

.(V article 13 (continuous acoustic emission monitoring

ASTM: E1419-02 (AE testing of seamless gas bottles), E1139-02

.(AE continuous monitoring),E1067-01 (AE testing of FRP vessels).

(.BS EN 14584, BS EN 15495:2007 (AE testing of metal vessels